低圧射出成形:PCBにおける材料削減と効率的な封止技術

2023-09-06|

目次: |

製造業において、封止技術は電子部品や製品を保護するための基本的でありながら重要な役割を果たしています。「低圧射出成形」(Low Pressure Molding)は、産業の中で比較的新しい封止方法であり、特に伝統的なポッティング技術の代替として広く注目され、使用されています。この記事では、低圧射出成形の概念、利点、および応用分野について詳しく探っていきます。。

低圧射出成形とは?

低圧射出成形その名の通り、低圧での封止および保護プロセス技術です。低圧射出成形では、低圧射出用の熱溶解接着剤を使用します。低圧射出用熱溶解接着剤は、必要な温度と圧力が低いため、脆弱で敏感な電子部品にとって優れた封止ソリューションとなります。

低圧射出成形の利点

時間を節約する + 作業手順の削減 + 資材削減 = コスト削減

-

時間を節約する: 従来のポッティングに比べて、加熱時間と硬化時間が大幅に短縮され、生産時間を短縮できます。また、一型多穴の設計が可能で、生産速度を向上させることができます。

-

作業手順の削減: 低圧射出成形の操作プロセスは簡単で、部品を型に入れて射出ボタンを押すだけで済みます。操作に対する技術的要求が低く、操作ミスのリスクを減少させ、良品率と安定性を向上させます。

-

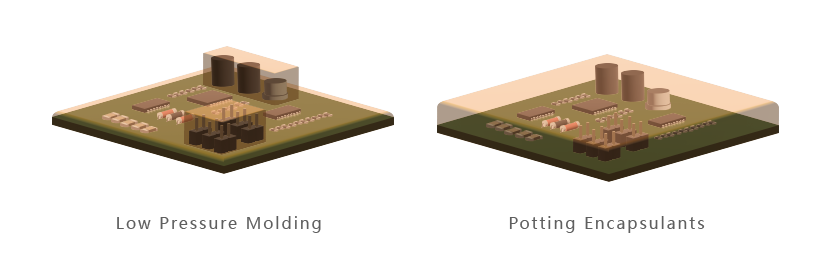

資材削減: 上図を参照してください。低圧射出では外殻の空間制限を省くことができ、自由に形状を設計できます。厚い部分は厚く、薄い部分は薄くすることで、材料の使用量を大幅に削減します。

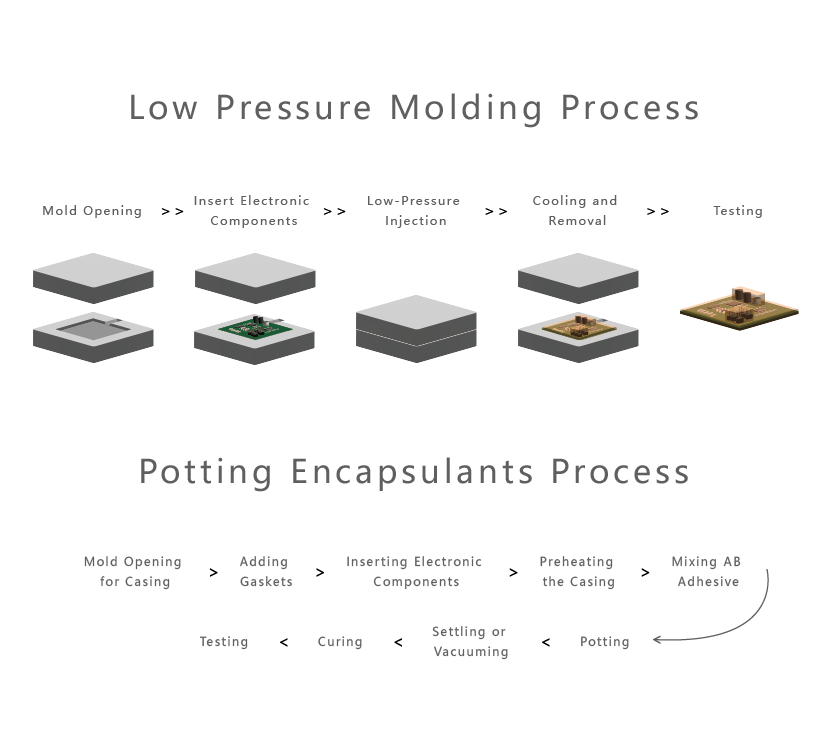

低圧射出成形のプロセス

低圧射出成形は、型を利用して電子部品を固定し、封止するプロセスです。低圧射出型と低圧射出設備は、低圧射出成形において重要な要素であり、生産効率や量産時の良品率を決定づけます。

低圧射出成形は、簡単に3つのステップに分けることができます:

-

電子部品を型に入れる。

-

低圧材料を注入し、接着剤が電子部品を完全に覆う。

-

型を開いて、接着剤が冷却されて取り出せる状態になる。

良い型設計は、不良品の発生を減少させることができます。例えば:気泡、空孔、収縮やバリなどです。

低圧射出成形材料

本材料は電子部品封止・ケーブルアセンブリ・自動車コネクタ保護向けに最適化されたホットメルト型ポリアミド樹脂です。低圧で溶融射出することで部品への熱/機械的ストレスを抑え、冷却後に硬化して機械強度・電気絶縁性・耐環境性に優れた保護層を形成します。

特長

-

Polyamide (PA) 系樹脂に添加剤を配合し、流動性・接着性・機械特性を最適化

-

低圧ソフトモールディングで基板/コネクタをやさしく封止

-

配合差により融点・接着力・硬度・耐熱性・粘度(流動挙動)が変化

吸湿特性と事前乾燥

共重合ポリアミド系ホットメルトは吸湿性があり、吸水すると水分が可塑化剤として作用し、強度・弾性率・粘度が低下します。過剰水分は射出時に気泡・表面欠陥を誘発するため、使用前にメーカー規定以下の含水率へ管理し、必要に応じて乾燥処理を行ってください。

保管ガイドライン

-

純正密封袋のまま冷暗乾燥環境で保管

-

開封後は速やかに再密封して吸湿を防止

-

吸湿が疑われる場合は使用前に十分乾燥

推奨乾燥条件

|

軟化点 |

真空乾燥(推奨) |

真空装置がない場合 |

|---|---|---|

|

< 170°C |

70°C・3時間以上 |

70°C・長時間 + ブロワー循環 |

|

>= 180°C |

80°C・4時間以上 |

100°C 熱風・4時間以上 |

注記:ペレット量・初期含水率に応じて時間調整が必要です。

主な用途

- ワイヤハーネスのモールディング(自動車/産業機器)

- PCB保護・センサー部品のポッティング

- コネクタ封止およびストレインリリーフ

プロセス上の留意点

- 材料の含水率管理(規定以下)を徹底

- 用途に応じて融点・粘度・接着特性の適合グレードを選定

低圧射出成形材料の選び方?

-

環境要件:温度、湿度、化学環境への曝露、UVへの曝露などを考慮します。

-

機械的強度の要件:硬度、柔軟性、耐えなければならない応力、曲がりやすさ、落下耐性などが求められます。

-

シール要件:製品に必要な防水等級や気密性(例:IPX8や正圧50kPaなど)を考慮します。