低壓成型:PCB省料更高效封裝技術

2023-09-06|

目錄: |

在製造產業中,封裝技術在保護電子元件和產品中扮演基本、卻關鍵的角色。「低壓成型」(Low Pressure Molding)為產業中較創新的封裝方法。正逐漸受到廣泛的關注和使用,尤其非常適合並取代傳統灌封技術。 本文將深入探討低壓成型的概念、優勢以及應用領域。

什麼是低壓成型?

低壓成型,又被稱為「低壓射出」、「低壓注塑」,顧名思義是一種低壓的封裝和保護製程技術。低壓成型需使用低壓射出熱熔膠,低壓射出熱熔膠所需的溫度和壓力較低,對於較為脆弱、敏感的電子元件,是一個絕佳的封裝解決方案。

低壓成型的優勢

省時 + 省工 + 省料 = 降低成本

-

省時:相對於傳統灌膠,加熱時間和固化時間大幅縮短,可縮短生產時間。且可設計一模多穴,提升產出速度。

-

省工:低壓成型操作過程簡單,只需要將零件放入模具並按下射出按鈕,對操作人員要求技術較低,減少了操作失誤的風險,提高良率高和穩定性。

-

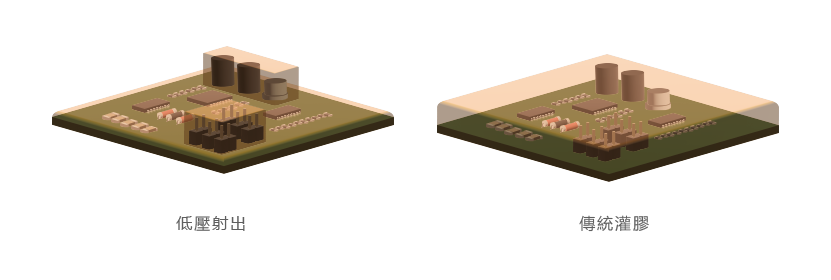

省料:參閱上圖,低壓射出可省去外殼空間限制,自由設計形狀,讓該厚的地方厚,該薄的地方薄,大幅減少材料用量。

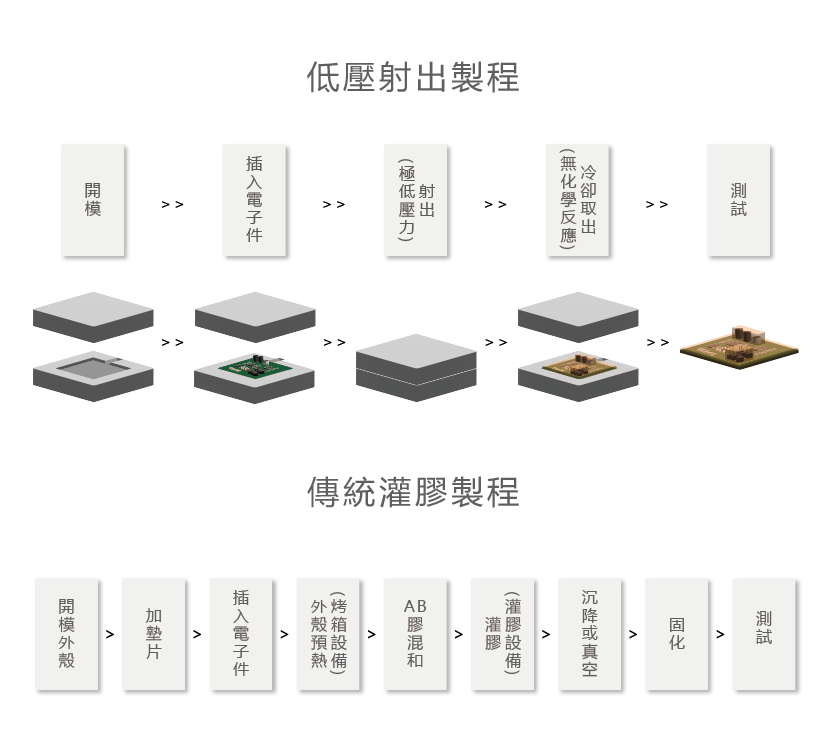

低壓成型的製程

低壓成型是利用模具來固定、封裝電子元件,低壓射出模具與低壓射出設備也是低壓成型中重要的一環,決定了產出效率及量產良率。

低壓成型可以簡要分為3步驟:

-

將電子元件放入模具。

-

注入低壓料,使膠料完整包覆電子元件。

-

模具張開,表示膠料冷卻可以取出。

好的模具設計可以減少不良的發生,例如:氣泡、氣孔、縮水或毛邊等。

低壓成型材料

低壓射出料是一種熱熔膠形式,主要以聚合醯胺樹脂(Polyamide)為基礎製成。這類樹脂透過聚合反應合成,具備多種型號與配方,製程中會添加不同助劑,經過熔融、混合與造粒等步驟,使其具備特定的流動性、黏度與結合性能。

低壓射出材料屬於一種介於傳統聚醯胺與熱熔膠之間的特殊共聚聚醯胺,其吸濕性會對加工穩定性與成品品質造成明顯影響。聚醯胺會自然吸收空氣中的水分,而吸水後的材料會因水分的增塑作用,導致強度、模量與黏度下降,嚴重時甚至在射出成型時產生氣泡、表面缺陷等問題。 因此,在加工前,必須確保材料的含水率不高於原廠建議標準,否則必須進行乾燥處理以避免品質問題。

原料儲存與乾燥建議

為了維持低壓射出材料的穩定性,建議依下列方式妥善保存與處理:

-

使用原廠密封包裝時,應存放於陰涼、乾燥且避光的環境中。

-

如原料已開封但未使用完畢,應立即重新密封保存,防止吸濕。

-

若發現原料已吸濕(如存放期間密封不良),應在使用前進行乾燥處理。

根據不同軟化點的產品,建議的乾燥條件如下:

-

軟化點 低於170°C:建議 70°C 真空乾燥3小時以上

-

軟化點 高於180°C:建議 80°C 真空乾燥4小時以上

-

若無真空設備:

-

高軟化點產品可採用 100°C 熱風乾燥4小時以上

-

低軟化點產品可在 70°C 下延長乾燥時間,並建議使用鼓風乾燥提高效率

-

不同配方會影響材料的熔點、硬度、耐溫性與加工黏度,而含水率則是穩定加工與確保成品質量的關鍵因素之一。因此,在選用與加工低壓射出材料時,需同時考慮材料配方與儲存條件,才能達到最佳製程效率與成品一致性。

怎麼挑選低壓射出材料?

-

環境要求:考量溫度、濕度或暴露於化學環境,暴露於 UV 中等等。

-

機械強度要求:硬度、柔韌性,需要承受的應力,是否會饒曲,是否需要耐摔落等。

-

密封性要求:產品需要的防水等級,或是氣密性。例如:IPX8 或正壓 50kpa 等。

需要綜合考慮應用的特定要求以及材料的優缺點後挑選最適合的材料。

谷騏低壓射出代工流程